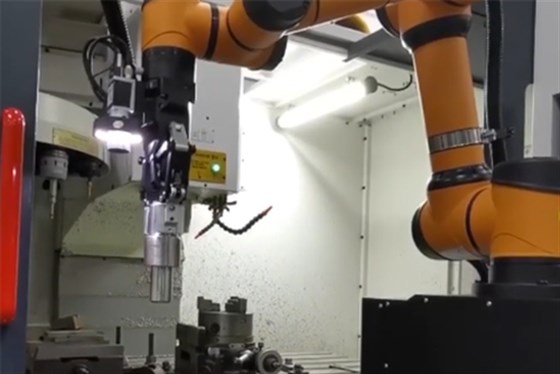

随着自动化技术的持续进步,微型电动夹爪在工业生产领域的应用日益广泛,它们已成为机器人操作、自动化装配线及各类精密作业中不可或缺的一部分。在实际应用场景中,这些微型电动夹爪展现出了极高的适应性,能够灵活应对不同尺寸与形状的工件需求,确保了生产流程的高效与精准。

微型电动夹爪的基本设计原则是灵活性。与传统的机械夹爪相比,微型电动夹爪不仅要有足够的夹持力,还要具备较高的适应性。因为不同工件的尺寸、形状和重量差异较大,单一固定大小的夹爪无法应对这种多变性。因此,设计者往往采用可调节结构来解决这一问题。通过电动驱动系统,夹爪的开合范围可以在一定范围内调整,这样就能够适应不同大小的工件。

除了结构上的调节,微型电动夹爪的控制系统也起着至关重要的作用。现代的电动夹爪往往配备了精密的传感器和智能控制系统,能够根据工件的尺寸自动调节夹持力度和开合角度。比如,通过视觉传感器识别工件的外形和尺寸,控制系统会根据实际情况来调整夹爪的动作,从而确保夹持稳定而不损伤工件。这种智能化控制能够大大提高生产效率,同时降低人为操作的错误率。

夹爪材料的选择也是适应不同尺寸工件的关键因素之一。微型电动夹爪通常需要在较为狭小的空间内进行操作,因此其材质不仅要轻便,而且要具备足够的强度和耐用性。常用的材料包括高强度铝合金、钛合金以及一些复合材料,这些材料不仅能够保证夹爪本身的强度和稳定性,还能减少设备的整体重量,提高反应速度。同时,夹爪表面可能会采用特殊的涂层或处理,以提高摩擦系数,从而增强夹持力,防止滑动。

在实际作业流程中,工件的多样形状与复杂表面特性对微型电动夹爪的适应能力提出了更为严苛的要求。面对工件表面或许平滑无瑕,又或许布满不规则凸凹的挑战,夹爪必须在夹持过程中展现出一定的柔韧性和适应性。为了攻克这一难题,设计者匠心独运,采用柔性材料制造夹爪或在夹爪接触面增设软质衬垫。这些精妙的设计使得夹爪能够完美贴合各类工件的外形轮廓,有效防止了夹持过程中的划伤与损坏,确保了工件的安全与完整。

夹爪的自动调节功能不仅仅体现在尺寸上,也包括适应不同类型的工件。对于一些异形工件,夹爪可以根据其特征调整抓取方式。例如,夹爪的形状可以进行定制,增加抓取异形工件的能力。通过这种定制化设计,微型电动夹爪能够在多个不同的生产场景中提供高度的适应性,不再受限于某一类工件的尺寸。

微型电动夹爪之所以能在复杂多变的生产环境中表现出色,主要归功于其灵活巧妙的设计、高度智能化的控制系统、精选的优质材料以及针对多样工件表面的卓越柔性适应能力。这些关键要素协同作用,确保了夹爪在作业中的高效稳定与精准无误。展望未来,随着技术的持续革新与飞跃,微型电动夹爪在适应性、操作精度及工作效率方面将实现更为显著的突破,为自动化制造业开辟更加广阔的创新空间与无限可能。

银泰PMI滚珠丝杆-端塞型系列FDDC

银泰PMI滚珠丝杆-端塞型系列FDDC 银泰PMI滚珠丝杆- FSIN(转造级)

银泰PMI滚珠丝杆- FSIN(转造级) 上银HIWIN滚珠丝杆转造级系列

上银HIWIN滚珠丝杆转造级系列 Fabreeka空气弹簧减震器PAL系列

Fabreeka空气弹簧减震器PAL系列

扫一扫,关注我们

扫一扫,关注我们 电话咨询

电话咨询 产品中心

产品中心 按需定制

按需定制 关于慧腾

关于慧腾