如何设计导轨滑块以实现超长使用寿命和低维护需求?

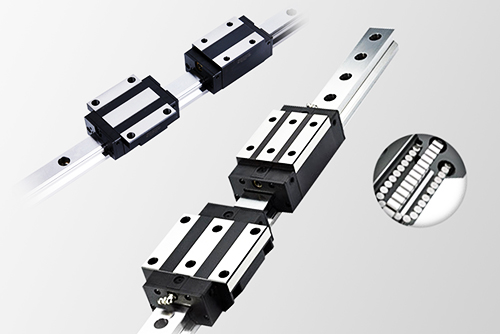

在现代工业制造中,导轨滑块作为机械传动系统的关键部件,其性能直接影响到整个设备的运行效率和可靠性。随着工业自动化的不断发展,对导轨滑块的要求也越来越高,特别是对其使用寿命和维护需求方面提出了更高的挑战。本文将从材料选择、结构设计、润滑系统、制造工艺以及使用环境等方面,探讨如何设计导轨滑块以实现超长使用寿命和低维护需求。

一、材料选择

材料的选择是导轨滑块设计的基础,直接关系到其耐磨性、耐腐蚀性、抗疲劳性等关键性能。为实现超长使用寿命,导轨滑块应采用高强度、高硬度、高耐磨性的材料,如不锈钢、轴承钢、陶瓷等。这些材料不仅具有优异的力学性能,还能在恶劣的工作环境下保持稳定的性能表现。

1. 不锈钢:具有良好的耐腐蚀性和耐磨性,适用于多种工业环境。

2. 轴承钢:高硬度、高耐磨性,是制造高精度导轨滑块的理想材料。

3. 陶瓷:具有极高的硬度和耐磨性,但成本较高,适用于对性能要求极高的场合。

二、结构设计

合理的结构设计是确保导轨滑块长寿命和低维护需求的关键。在设计过程中,应充分考虑载荷分布、应力集中、热变形等因素,优化结构形式,提高整体刚性和稳定性。

1. 四向等载荷设计:确保导轨滑块在受到各个方向载荷时都能保持稳定的性能,减少因受力不均引起的磨损和变形。

2. 预加载设计:通过预紧力消除导轨与滑块之间的间隙,提高系统刚性,减少振动和噪音,延长使用寿命。

3. 防尘密封设计:采用密封结构防止灰尘、杂质等进入导轨和滑块内部,减少磨损和腐蚀,降低维护需求。

三、润滑系统

润滑系统是导轨滑块保持低摩擦、高寿命的关键。设计时应考虑润滑油的供给方式、润滑油的类型以及润滑油的更换周期等因素。

1. 循环供油系统:通过油泵将润滑油循环输送到导轨和滑块之间,确保持续有效的润滑。

2. 油气润滑系统:利用压缩空气将微量的润滑油输送到摩擦面,实现精准润滑,减少油耗和污染。

3. 长寿命润滑油:选用具有优异抗氧化性、抗磨性的润滑油,延长更换周期,降低维护成本。

四、制造工艺

制造工艺的优劣直接影响到导轨滑块的加工精度和表面质量,进而影响其使用寿命和性能。因此,应采用先进的加工设备和工艺,确保导轨和滑块的加工精度和表面粗糙度达到设计要求。

1.高精度加工设备:如数控车床、磨床等,确保加工精度和稳定性。

2.表面处理技术:如热处理、渗碳淬火、表面涂层等,提高材料的硬度和耐磨性。

3.质量控制体系:建立完善的质量控制体系,对每道工序进行严格把关,确保产品质量。

五、使用环境

使用环境也是影响导轨滑块使用寿命的重要因素之一。在设计过程中,应充分考虑使用环境的特点,如温度、湿度、腐蚀性气体等,并采取相应的防护措施。

1.温度控制:确保导轨滑块在允许的工作温度范围内运行,避免高温或低温引起的热变形或冷脆现象。

2.湿度控制:防止湿度过高引起的锈蚀和腐蚀,确保导轨和滑块的干燥和清洁。

3.腐蚀性气体防护:在腐蚀性气体环境中使用时,应采取防护措施,如选用耐腐蚀材料、安装防护罩等。

六、结论

综上所述,要实现导轨滑块的超长使用寿命和低维护需求,需要从材料选择、结构设计、润滑系统、制造工艺以及使用环境等多个方面进行综合考虑和优化设计。通过采用高强度、高耐磨性材料、合理的结构设计和润滑系统、先进的制造工艺以及适宜的使用环境等措施,可以显著提高导轨滑块的使用寿命和性能稳定性,降低维护成本,为企业创造更大的经济效益。

扫一扫,关注我们

扫一扫,关注我们